01.09.2023-31.12.2023

Am ersten Arbeitstag gibt es ein neues Laptop und Tom muss nach knapp 15 Jahren in der Company noch mal zum Onboarding. Während des Sabbaticals wurde die Firma an eine große amerikanische IT-Beratung verkauft und es hat sich einiges verändert. Bereits nach wenigen Wochen wird klar das Tom und die neue Firma sich sehr weit auseinandergelebt haben und nun soll man es beim Job so halten wie in einer Beziehung, wenn‘s nicht mehr passt, dann muss man sich trennen. Toms letzter Arbeitstag ist der 28.09.2023.

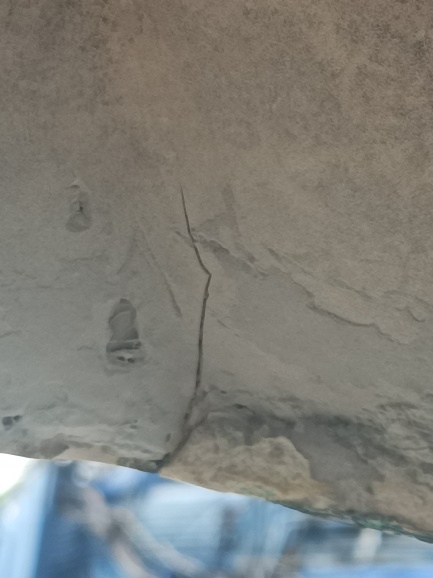

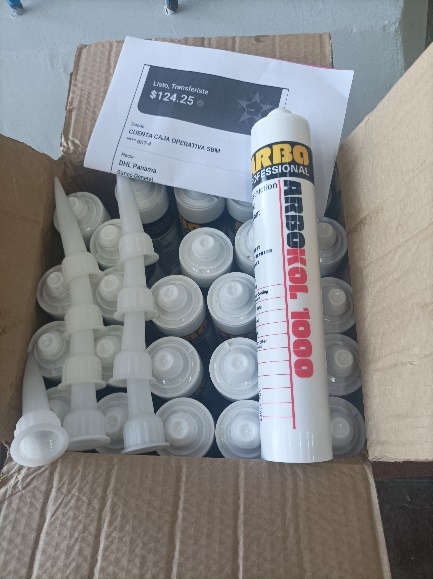

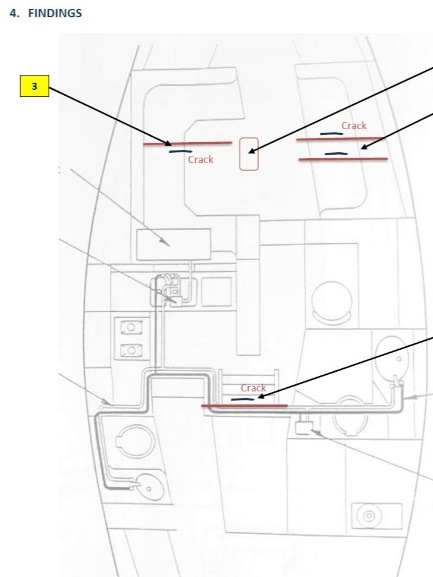

Wir können unsere weitere Reise planen, aber zunächst müssen die kleinen Risse am Kielkasten behoben werden die wir bei der Abreise entdeckt haben. Die Vorbereitung hierzu dauert einige Zeit. Insbesondere die Dichtmasse für den Kiel ist aufwendig zu besorgen. Um den Kiel zu einem späteren Zeitpunkt wieder zu demontieren, muss man eine nicht klebende Dichtmasse verwenden, die aber dauerhaft seewasserfest ist. Arbokol 1000 ist die Dichtmasse, die die Bauwerft empfiehlt, ein Polysulfid. Blöderweise in Deutschland verboten, die alternative in Deutschland ist aus Butylsulfid hat leider eine schlechte Beständigkeit gegen Salzwasser, somit muss die Dichtmasse aus den UK kommen.

Forward2me ist die Lösung. Über diese Firma erhält Tom eine Adresse in UK, dorthin wird das Arbokol bestellt und von dort weiter nach Panama geschickt.

Für den 13.11. ist der Flug nach Panama geplant, vorher haben wir aber noch die schwere Aufgabe Eckhard auf seiner letzten Bootsfahrt zu begleiten. Im September hatte er es geschafft selbstbestimmt sein Leiden zu beenden.

In Hamburg sagt man „Tschüss Eckhard“, wir werden Dich vermissen.

Toms Flug geht über Frankfurt und Miami. Das Umsteigen in Miami war äußerst knapp und hat eigentlich nur funktioniert, weil Tom von einer Mitarbeiterin der Airline quasi an den Schlangen vorbei geschleust wurde. In Panama verzögert sich die Ankunft, da der Flieger einmal durchstarten musste und 40 Minuten nach offizieller Schalterschließung bekommt Tom doch noch seinen Wagen von AVIS. 90 Minuten später in der Shelter Bay Marina fällt Tom nur noch kaputt ins Bett.

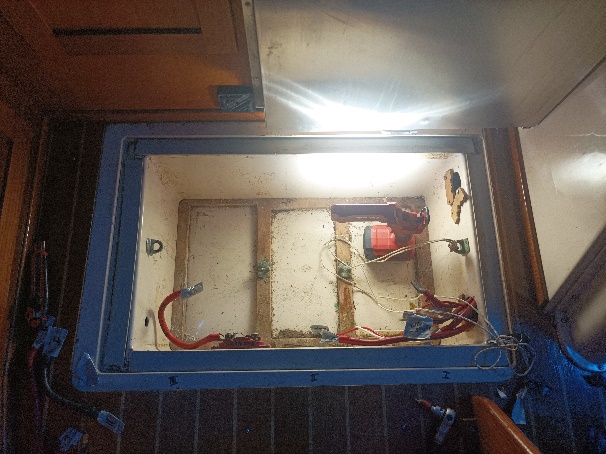

Am nächsten morgen steht der Zeitplan und Tom hat 2 Tage um die Kielbolzen zugänglich zu machen. Zunächst muss die Batteriebank ausgebaut werden.

Nun ist der erste Kielbolzen sichtbar. Der Nächste sitzt unter dem Schwarzwassertank. Also raus damit. Vorher gibt es aber noch eine Erfrischung, im Schiff ist es über 30°C und man transpiriert ununterbrochen, da muss man für Flüssigkeitsnachschub sorgen.

Zum Feierabend ist auch der Tank demontiert und die „Ausbauten“ des heutigen Tages tummeln sich auf dem Sonnendeck. Nach einer ausgiebigen Dusche gibt es für Tom einen Docksider-Cocktail.

Frisch beginnt Tom den nächsten Morgen. Aus dem Technikforum der Southerly Owner Assosiation wissen wir, dass es Southerlys gibt, bei denen befindet sich ein Kielbolzen unter dem Wassertank, bei anderen nicht. Leider kann man anhand der Baunummer keine Zuordnung treffen und beim Tankausbau in Martinique haben wir nicht drauf geachtet. Also zur Sicherheit rausbauen.

Nach 4 Stunden schweißtreibender Arbeit kommt Tom zum Ergebnis, dass wir ein Modell ohne Kielbolzen unter dem Tank haben, d.h. eigentlich war die Arbeit vergebens. Aber zumindest werden wir es nicht wieder vergessen.

Einer groben Vermutung folgend, sollten die Kielbolzen im Wesentlichen symmetrisch angeordnet sein. Unter der Hydraulikeinheit müsste sich demnach auch noch ein Bolzen befinden und mit Handystick und Kamera wird Tom fündig. Alle Schrauben gelöst, lässt sich die Einheit so weit nach vorne schieben, dass man an den Bolzen rankommt.

Alle Kielbolzen sind nun zugänglich und so kann es losgehen. Leider gibt es noch einen Tag Verzögerung, da am Donnerstag, den 16.11 zu viele Krantermine anstehen. Am nächsten Tag wird die segel.BAR gegen Mittag umgesetzt. Der neue Platz ist irgendwie ein Drecksloch, aber die Boote drum herum bieten einen guten Schutz vor Windböen.

Angel beginnt nun die Muttern zu lösen und nach gut einer Stunde sind alle Muttern entfernt und auch die Kielhydraulik und Hebeleinen sind gelöst. Es könnte weitergehen, aber heute ist es zu knapp. Morgen früh soll die Dicke vom Kiel gehoben werden.

Am nächsten Morgen regnet es und selbst die hartgesottenen Werftarbeiter kommen mit Regenponchos um die Ecke. Im Hangar werden 2 Betonblöcke positioniert um später den Kiel zu lagern.

Und dann geht es los, der Travellift kommt, die Schlingen werden positioniert und langsam wird angehoben. Immer nur ein kleines bisschen.

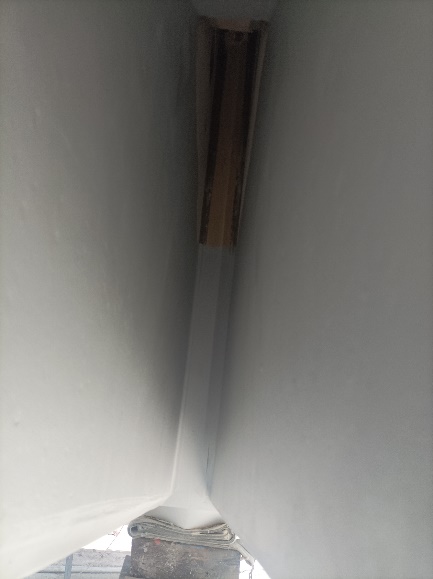

Es klappt wie am Schnürchen. Der Kiel bleibt einfach liegen und das Boot wandert nach oben. Als Tom die sich öffnende Fuge zwischen Kiel und Rumpf sieht fällt ihm ein Stein vom Herzen. Das war der erste komplizierte Meilenstein.

Der Kiel wird mit dem Gabelstapler in die Halle gebracht.

Dann kommt die segel.BAR vor die Halle und wird aufgebockt. Bisher läufts gut.

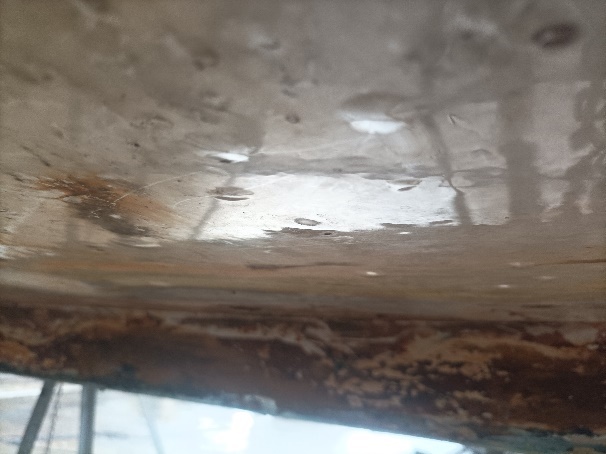

Rumpf und Kiel werden nun erstmal grob gereinigt, die alte Dichtmasse wird mit Spachteln abgetragen. Zu unserer Überraschung sieht der Kiel sehr gut aus. In vielen Bereichen ist die alte Konservierung nach vorhanden und insgesamt findet sich nur wenig Rost.

Einzig der Halter, an dem die Dynemaleinen befestigt sind um das Kielschwert auf und ab zu bewegen, macht keinen soliden Eindruck mehr. Den müssen wir erneuern. Etwas angeschliffen lässt sich nun auch der tatsächliche Umfang der Risse beurteilen. Sie gehen einige Zentimeter in den Rezess hinein. Es war genau die richtige Entscheidung, den Kiel abnehmen zu lassen um das ganze vernünftig zu reparieren.

Im nächsten Schritt werden beide Seiten bis zur Rissfreiheit ausgeschliffen. Immer wieder werden die Arbeiten unterbrochen und es bedarf einiger Geduld, sich mit der südamerikanischen Arbeitsweise zurechtzufinden.

Während des Wartens schleift und spachtelt Tom den Kiel um eine neue Konservierung aufzutragen.

Das Angebot für den neuen Halter verschlägt Tom die Sprache. Über 2000 US-$ werden aufgerufen, 10% lassen sich noch raushandeln, den Rest verbuchen wir unter „wat mut dat mut“. 2 Tage nach Freigabe des Angebotes kommt dann auch der Schweißer und mit Trennschleifer und Schweißgerät wird Bolzen für Bolzen aus dem Kiel entfernt. Zu rostig waren die Schrauben, als dass sie sich anders hätten lösen lassen.

Abends geniest Tom das Hafenrestaurant, die einzige Möglichkeit zu essen im Umkreis von 15 km. Pizza, Pasta, Burger und Co. werden aber nach 2 Wochen auch langweilig und so trifft es sich, dass Andrea und Andreas in die Shelter Bay kommen. Die Freude, die beiden wieder zu sehen, wird durch Andreas Kochkünste verstärkt. Tom wurde das ein oder andere Mal zum Essen eingeladen. Danke für die Abwechslung.

Am Boot geht es weiter vorwärts, Carlos laminiert je Seite Gelege und Matte abwechseln auf den Rumpf. Insgesamt werden es 6 Lagen. Das soll für die Zukunft halten.

Nach Reinigung des Rumpfes zeigten sich einige viele verdächtige Blasen. Das Aufpicksen einer dieser Blasen offenbart einen säuerlichen Geruch nach Essig – eindeutig Osmose. Alle Blasen werden akribisch aufgebohrt. Das Trocknen geht bei den Temperaturen schnell und so kann nach 3 Tagen wieder verfüllt werden.

Das Finale nähert sich. Tom steigt in seinen Saunaanzug und Rumpf und Kieleinheit werden mit 3 Schichten Epoxy-Primer Tuff-Stuff versehen.

Das Ergebnis gefällt.

Bis auf den neuen Edelstahlhalter und die Dichtmasse ist alles fertig dafür, das Schiff zurück auf den Kiel zu setzen. Die Dichtmasse befindet sich seit gut 2 Wochen in Panama ist mittlerweile auch durch den Zoll. Die Streiks verhindern jedoch die Auslieferung des Paketes. Morgen soll es kommen, trotzdem entscheidet Tom sich direkt nach Panama zu fahren und das Paket bei DHL abzuholen. Wie es der Zufall so will, wird das Paket 10 Minuten bevor Tom bei DHL ankommt in der Marina abgegeben. Egal- nun ist die Dichtmasse kein Blocking Point mehr.

Am Samstag, den 2.12, geht es dann Schlag auf Schlag. Ramon passt die Isolierung in die Rezesse im Kiel ein, der neue Halter kommt und wird montiert und die Isolierung ausgeschäumt. Am Montag, den 4.12. soll dann die Dicke zurück auf den Kiel.

Sonntags streicht Tom noch die „Unterlegscheiben“ unter den Kielbolzen und schneidet den überstehenden Schaum weg. Morgen ist der große Tag.

Um 8:00 h kommt der Kran. Die segel.Bar soll zunächst hochgenommen werden, dann der Kiel vor der Halle auf die Betonträger positioniert werden um final das Schiff mit Dichtmasse wieder aufzusetzen. 16 Bolzen müssen gleichzeitig getroffen werden, entsprechend viele Werftmitarbeiter sind vor Ort um den Absetzvorgang später genau zu koordinieren. Zu viele Mitarbeiter – zumindest fürs hochheben. Plötzlich sind alle seitlichen Stützen gelöst und die Sicherungsketten lose, obschon die Krangurte noch gar nicht am Schiff anliegen. Mit einem lauten Knall legt sich die segel.Bar nach Steuerbord und hängt sich mit dem Rigg im Kran auf. Die Holzblöcke kippen aufeinander, bleiben aber zum Glück stehen, ein Sturz aus der Höhe wäre ein Totalschaden gewesen.

Schnell werden die Gurte angezogen und die segel.Bar vorsichtig wieder aufgerichtet. Nach 15 min. hängt die Dicke wieder im Kran, hoffentlich ist nicht viel kaputt gegangen. Zunächst machen wir eine Stunde Pause um die Gemüter zu beruhigen. Dann geht es weiter.

Nachdem der Kiel ausgerichtet ist, wird der Rump darüber positioniert.

Mit 2 Mann wird die Dichtmasse aufgetragen und dann schauen jede Menge Augen aufmerksam hin, während sich der Rumpf langsam absenkt.

23 Tuben Dichtmasse. Der Kiel sitzt auf aber irgendwie steht er vorne weiter heraus als vorher. Mal schauen ob sich das noch setzt. Aktuell können wir nicht mehr tun als warten.

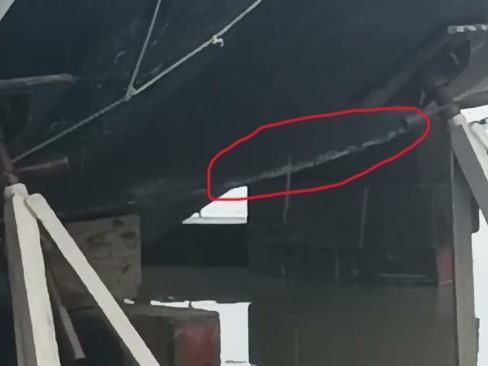

An der Saling lassen sich Abriebspuren von unten erkennen- Aber nicht nur das Rigg hat einen Schaden genommen, auch der Mastfuß im Schiff ist abgesackt, die Innenverkleidung ist ausgebeult. Am Mittwoch, den 6.12 kommt ein unabhängiger Gutachter um den entstandenen Schaden zu ermitteln.

Das Ergebnis des Gutachtens ist niederschmettern. Das Kielschwein ist ausgebrochen und abgesackt. Deshalb sitzt der Kiel etwa 1cm tiefer. Das Rigg muss komplett erneuert werden, der Mast hat durch den Sturz einen Kick bekommen. An der Rumpfstruktur, an der die Püttinge angeschlossen sind, sind kleine, oberflächliche Risse zu erkennen und achterlich ist eine Fußbodenstütze ausgebrochen.

Insgesamt schätzen wir den Schaden auf 40.000 US-$. Der Kiel muss nochmals demontiert werden um Schäden unterhalb des Mastfußes auszuschließen und den Kiel später im unverformten Rumpf wieder einzusetzen.

Zur Lagerung in der Security Area muss der Kiel eingezogen werden. Da wir die Hydraulik nicht wieder angeschlossen haben ein spannendes Unterfangen unter zu Hilfenahme der Kaimauer.

Über Miami geht es für Tom zurück nach Deutschland.

Zurück in Deutschland versucht Tom zunächst mit der Southerly-Werft Kontakt aufzunehmen, um eine mögliche Reparatur zu besprechen. Ohne besonderen Erfolg. Man müssen das Ganze vor Ort beurteilen und von dem was er aus dem Gutachten sehen konnte, brauchen wir einen sehr sehr guten Laminator um diesen Schaden zu reparieren. Das macht Mut.

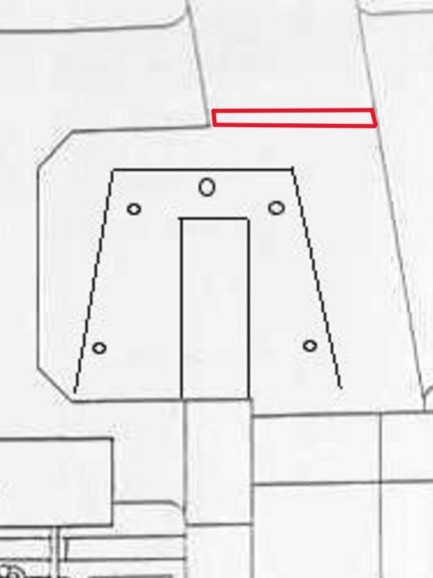

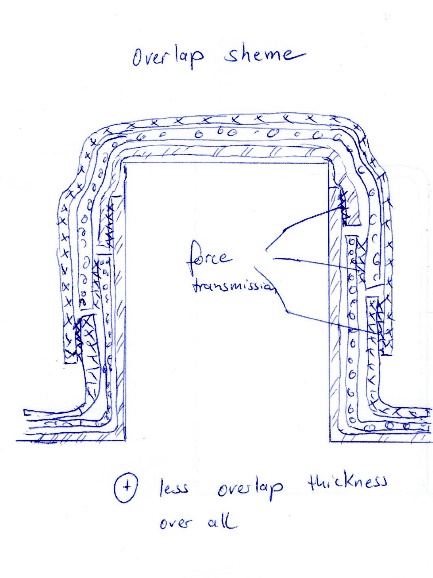

Tom diskutiert mit Ulf, was man tatsächlich tun kann und muss, um wieder Stabilität in den Bereich zu bekommen. Es muss eine Verstärkung über die gesamte Breite des Kielkastens eingebracht werden. Die geht nur, wenn ein Teil der Innenverkleidung herausgeschnitten wird und später wieder eingesetzt. So entsteht Stück für Stück eine Reparaturanleitung für die Werft in Panama.

Unzählige Skizzen entstehen mit unterschiedlichen Lagen, mal an den Schotten hochgeführt, mal nicht. Da später die Innenverkleidung wieder passen muss, müssen die Überlappungsstöße platzsparend ausgeführt werden und auch die Ansätze der Lagen müssen versetzt werden um Steifigkeitssprünge zu vermeiden. Circa 15 mm sollen zusätzlich aufgebaut werden, d.h. die Spannungen in dem Bereich werden auf circa. 25% reduziert. Sowohl Tom als auch Ulf sind davon überzeugt, dass dies mehr als ausreichend ist. Die Tragfähigkeit in diesem Bereich wird besser sein als zuvor.

Kurz vor Weihnachten ist das Konzept fertig und so können wir Weihnachten und den Jahreswechsel beruhigter verbringen.

…. Und einen guten Rutsch.